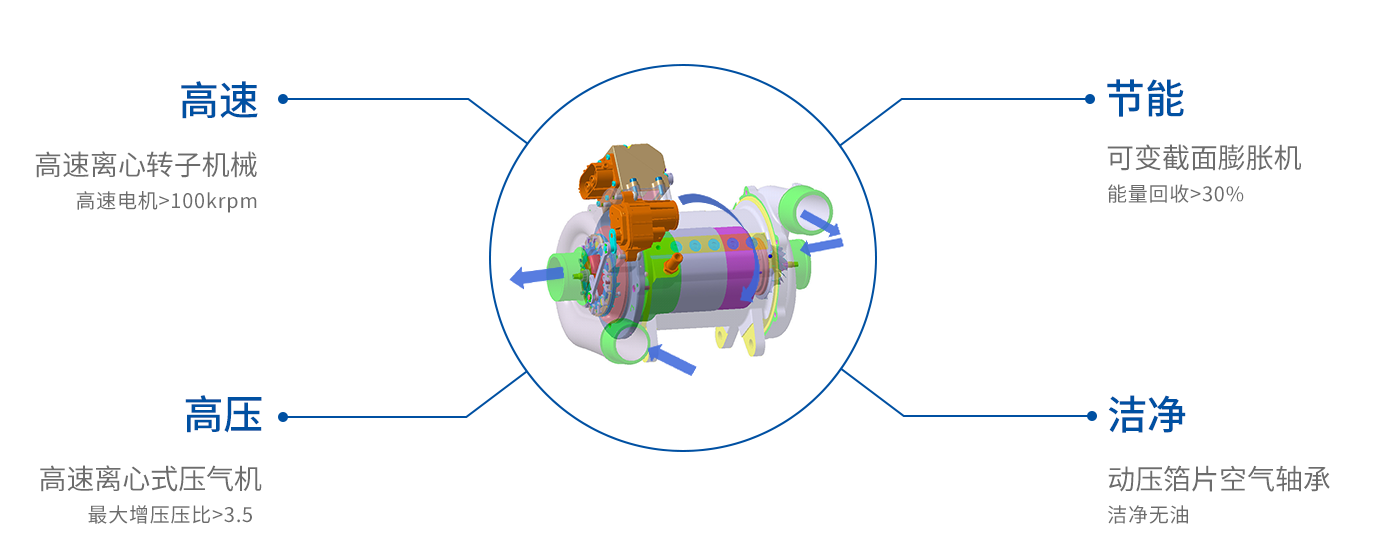

涡轮增压技术

电动增压技术

核心技术

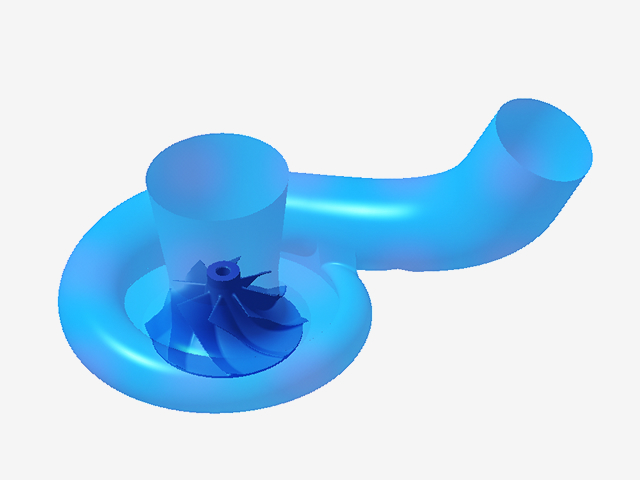

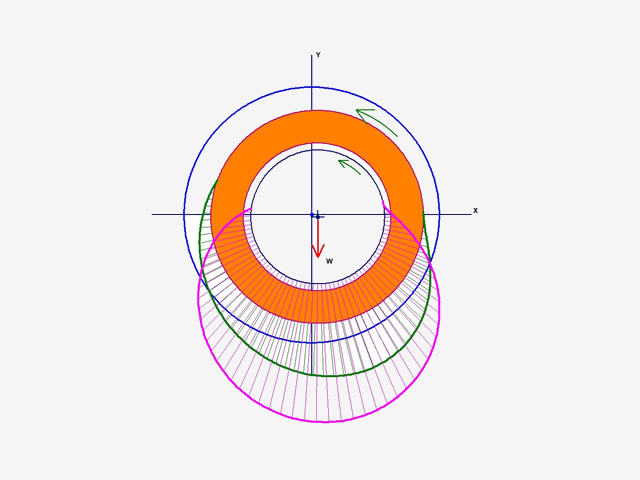

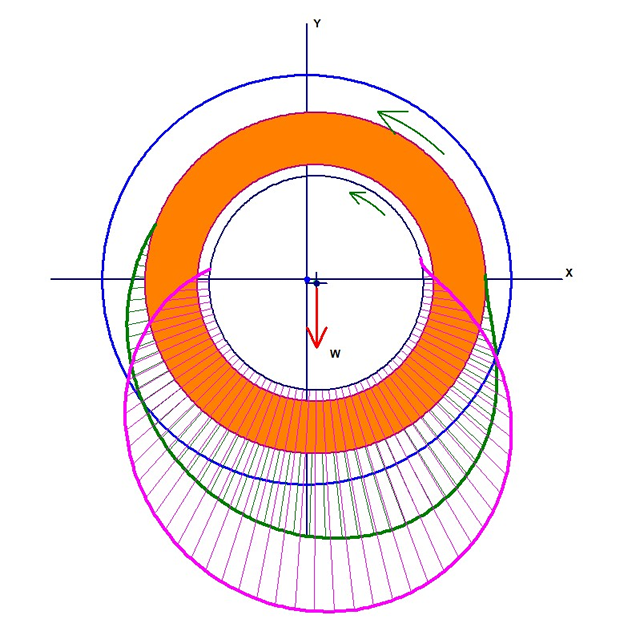

空气动力技术

空气动力技术空气动力技术

空气动力技术是研究空气在物体表面和周围流动的科学与工程技术。主要涉及空气的流体力学特性,包括流速、压力、密度等,以及物体形状对空气流动的影响。通过空气动力技术的研究和分析,可以优化设计,减少阻力,提高效率,改善流体动力学性能。

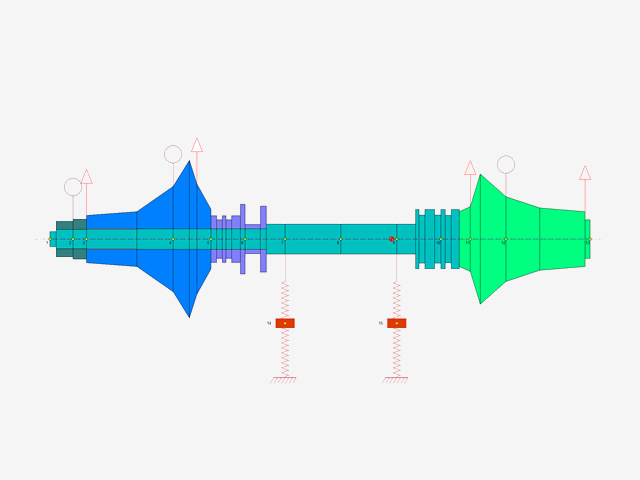

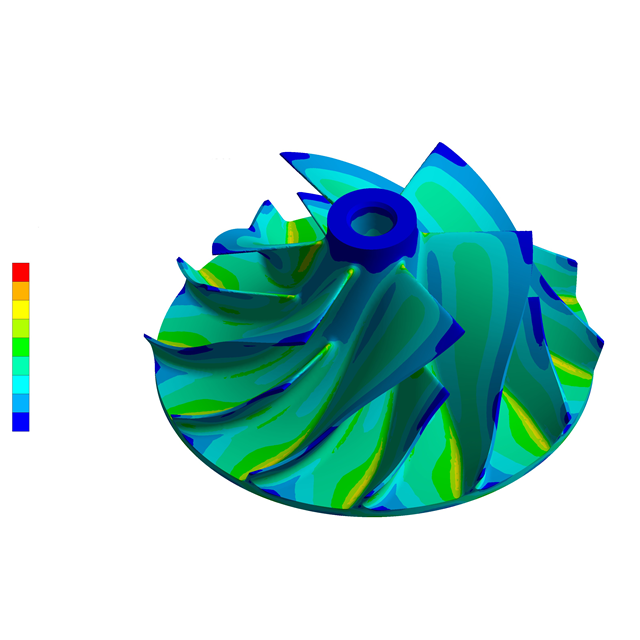

转子动力技术

转子动力技术转子动力技术

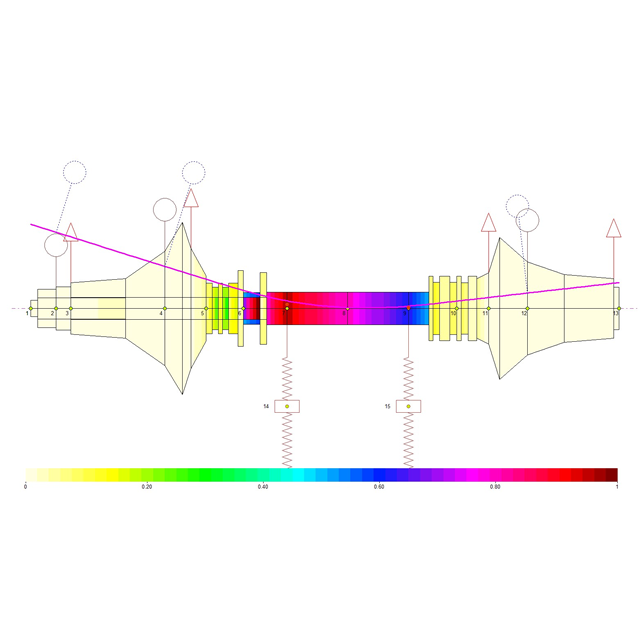

转子动力技术是指利用旋转的转子(如涡轮、风机等)转动来转换流体(如空气、气体或液体)动能为机械能的技术。该技术涉及高速旋转部件的设计和制造,流体动力学的理论和应用。通过旋转动力的有效转换,实现能量的转化和利用。

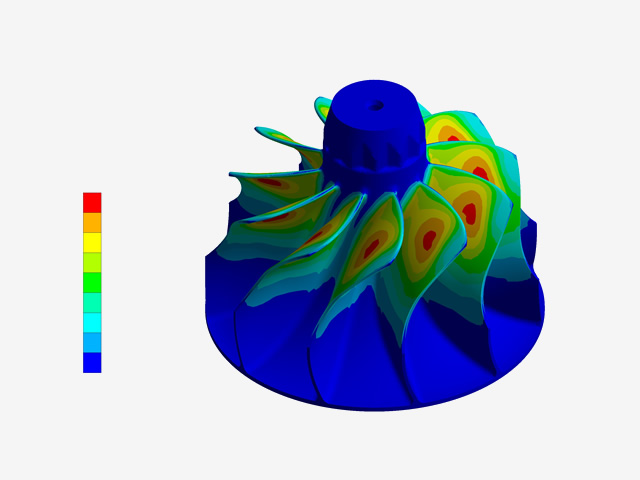

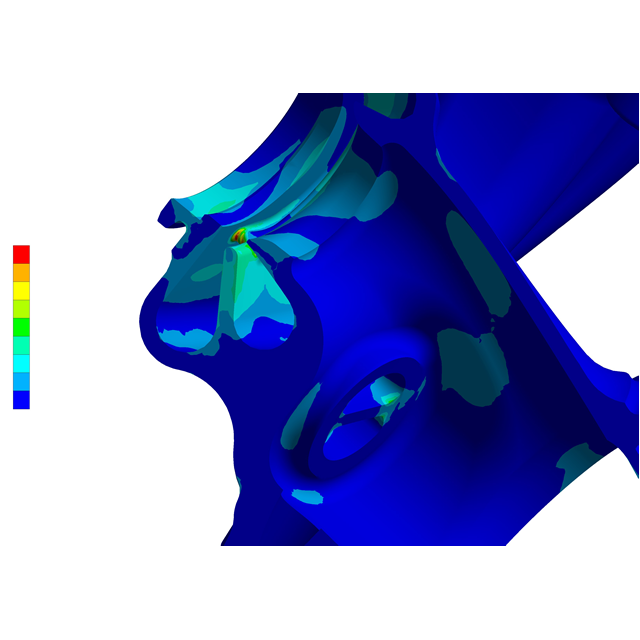

结构强度和热疲劳技术

结构强度和热疲劳技术结构强度和热疲劳技术

结构强度和热疲劳技术关注产品的材料和结构在静态和动态负荷下的安全性和耐久性评估,确保其长期可靠运行。

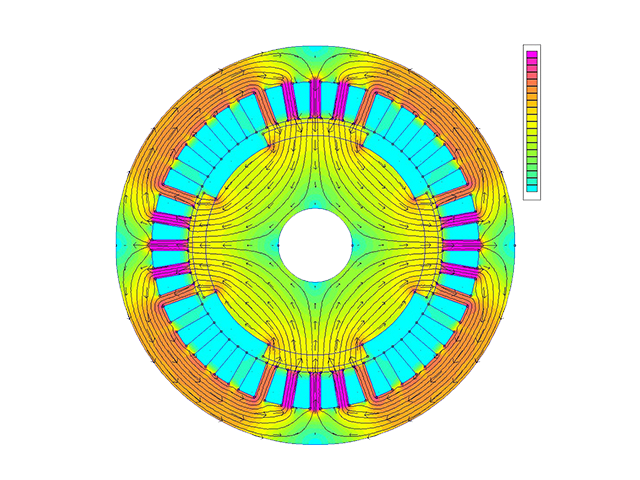

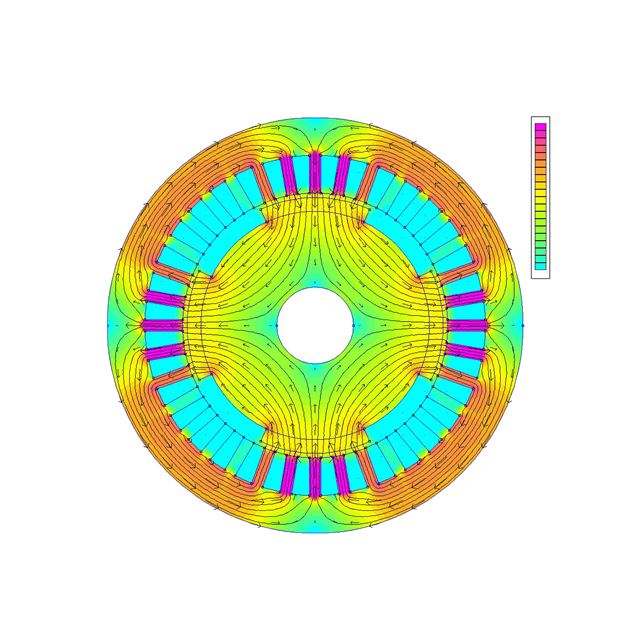

高速电机技术

高速电机技术高速电机技术

高速电机技术涉及设计和应用能够在高速运转条件下稳定工作的电动机,这些技术包括高速电机的损耗分析及热管理,电机结构设计,高效设计以及高速电机的制造,以确保高速运转时能够实现高效的能量转换。

电控技术

电控技术电控技术

电控技术涉及驱动高速电机稳定运转的电机控制器,包括基于SiC的制器硬件设计及基于无位置传感器的矢量控制方法,以驱动高速电机稳定运行。

轴承技术

轴承技术轴承技术

轴承技术利用压缩空气或气体在轴承周围形成薄层气膜,以支撑和导向旋转轴,代替传统的润滑油膜。这种技术不仅能减少摩擦损耗和磨损,提升轴承的寿命和可靠性,还能在高速运转时实现稳定的工作表现。

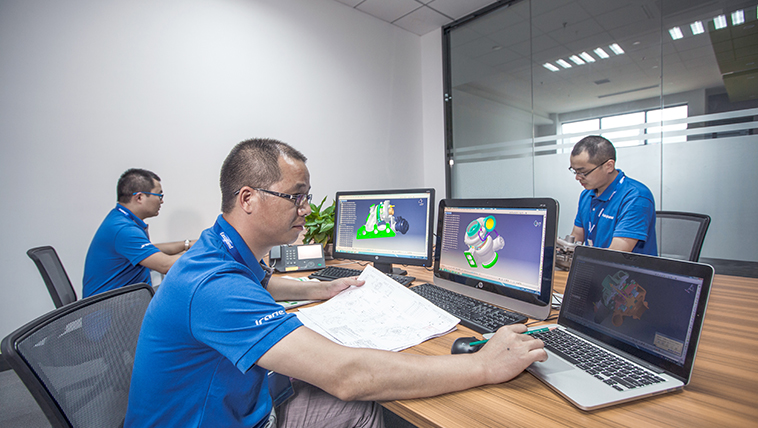

团队架构

研发平台

长三角国创中心-毅合捷联合创新中心

江苏省燃料电池空压机工程技术研究中心

江苏省氢能与燃料电池工程研究中心

江苏省认定企业技术中心

专利成果

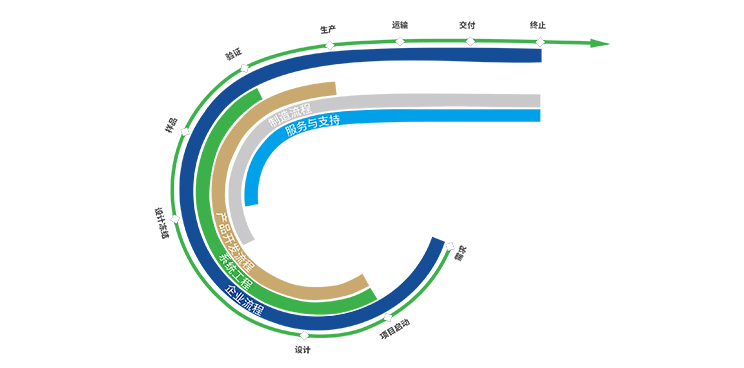

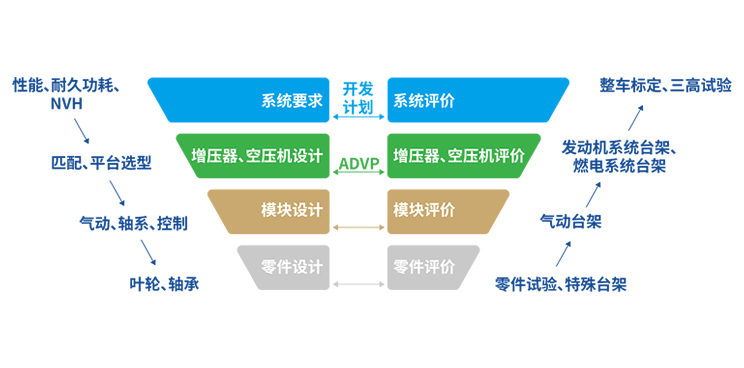

毅合捷依托PLM产品生命周期管理平台,管理产品从策划到开发,制造和服务的全流程。而iPDP集成产品开发流程作为PLM平台上的核心管理流程,毅合捷结合增压技术产品开发的特点,定义了具有行业特点的V型APQP产品正向开发流程。该流程包括项目策划,产品及过程设计,产品试验验证以及生产过程验证等六个阶段,并通过五个决策评审来保证产品实现的过程。通过该数字化产品管理平台,毅合捷实现了敏捷的产品开发与决策过程,快速响应市场,有效管理和控制整个产品的生命周期,不断提高产品及服务的品质,缩短产品开发周期,全方位满足客户的需求。

产品设计

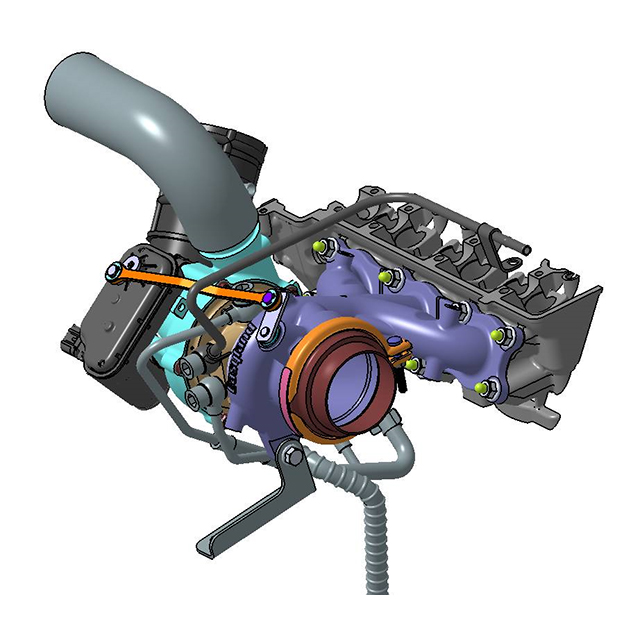

总成与系统布置设计

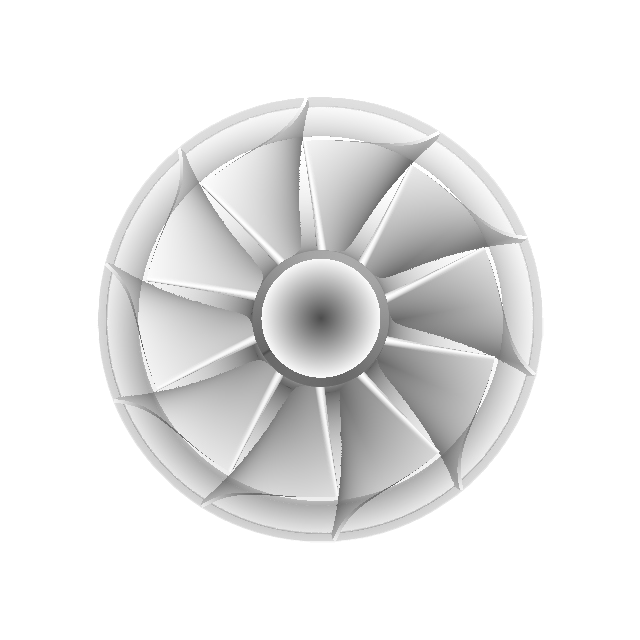

压气机设计

涡轮机设计

高速转子及轴设计

高速电机设计

轴承设计

CAE仿真

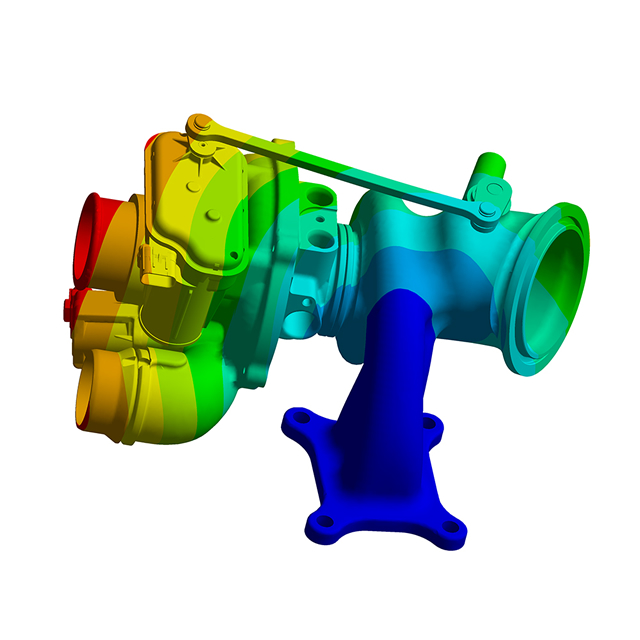

热应力分析

结构强度分析

增压器整机模态分析

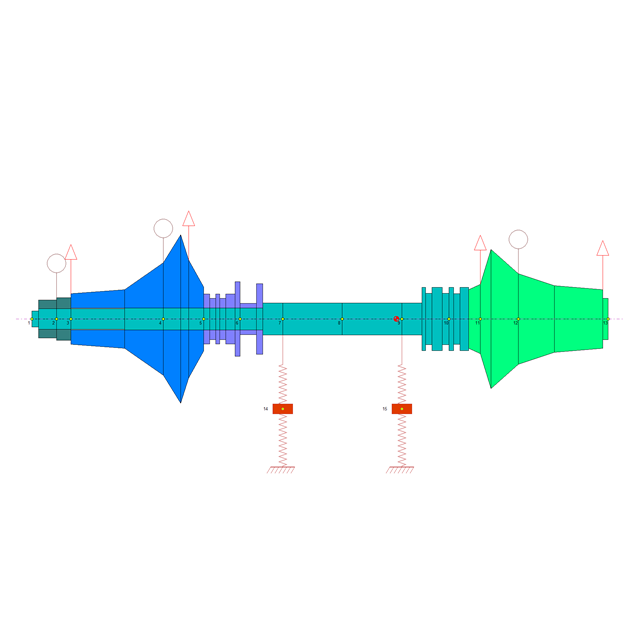

转子动力分析

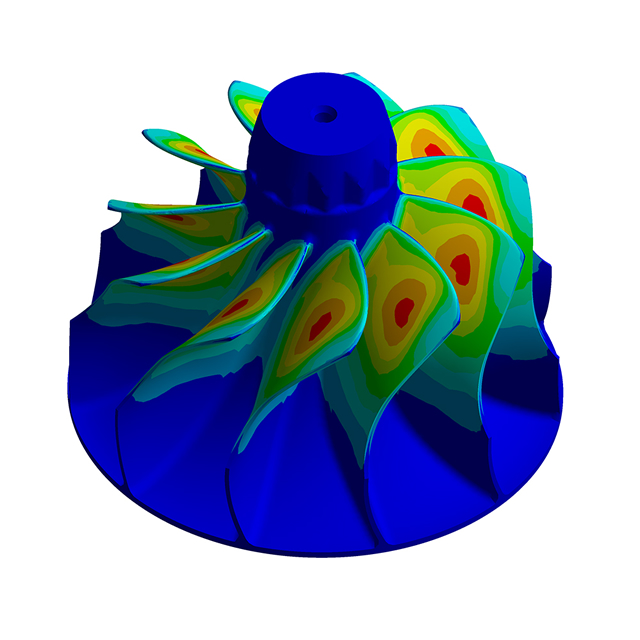

涡轮振动应力分析

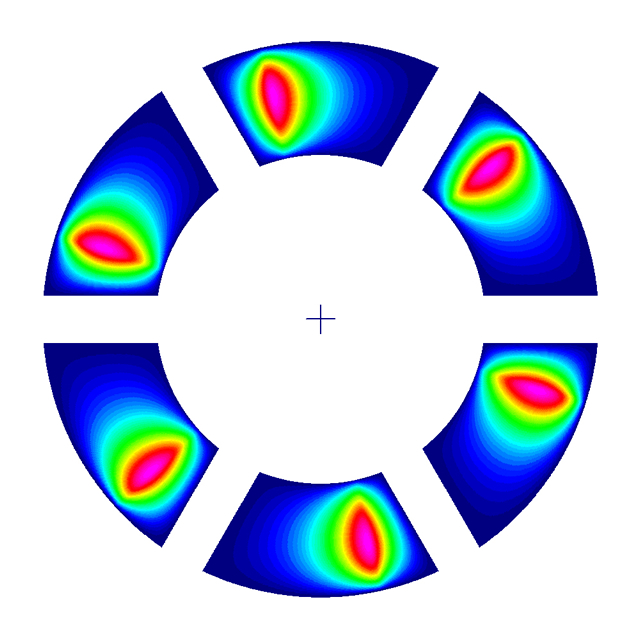

止推轴承承载力分析

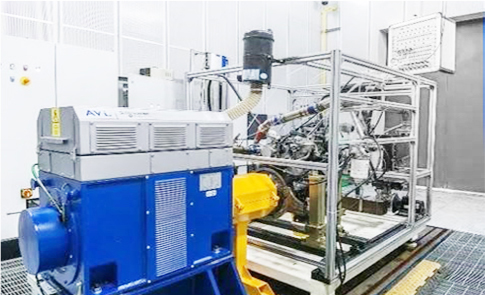

试验验证

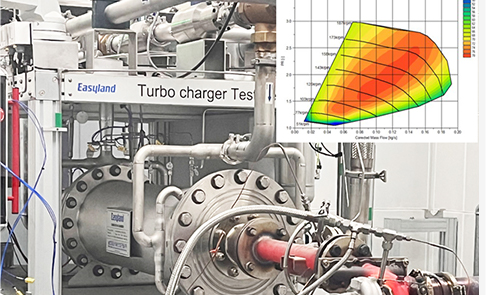

性能测试

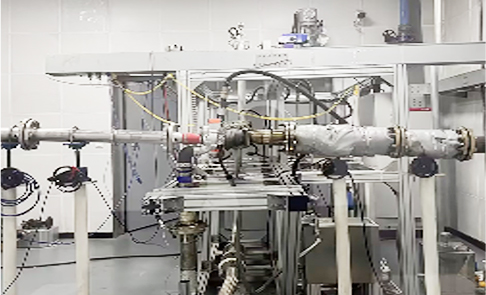

增压器台架耐久测试

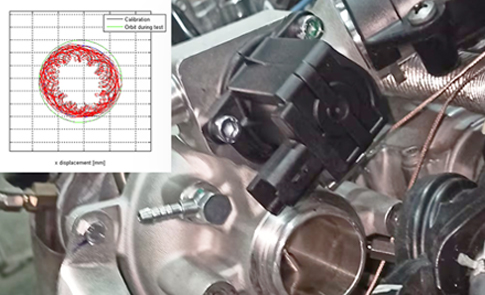

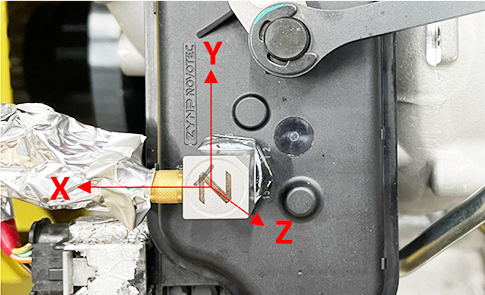

转子轴心轨迹测试

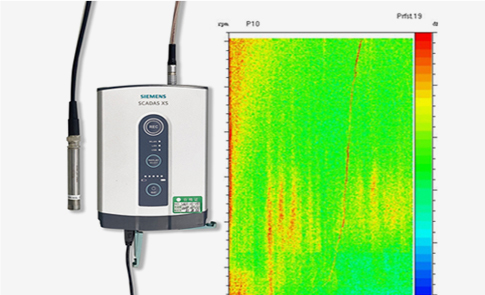

NVH测试

发动机测试

振动冲击测试