数智制造

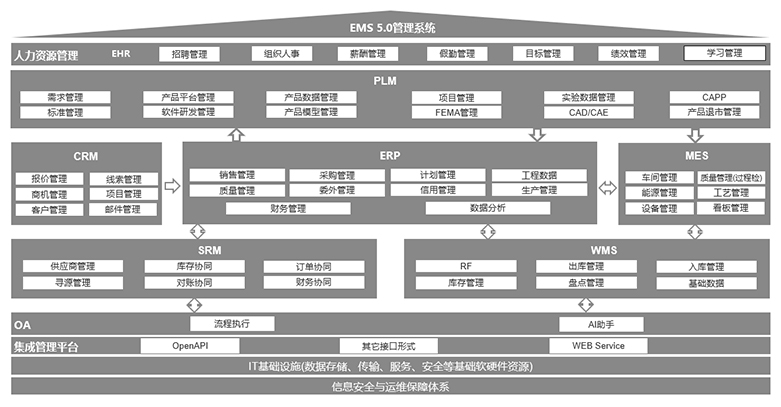

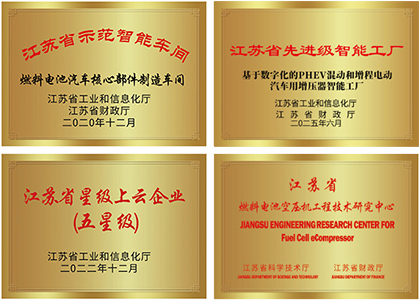

毅合捷通过搭建EMS 5.0管理系统,深度整合 ERP、MES、WMS 等系统,打破企业内部信息孤岛,实现从企业资源规划、生产制造执行到仓储物流管理的全流程数字化协同。推动汽车零部件产业向智能化、高效化方向迈进,为公司的可持续发展奠定坚实基础。毅合捷荣获江苏省工信厅认定的示范智能车间、工业互联网标杆工厂及五星级上云企业等多项荣誉认证。

ERP系统

- 质量管理体系(IATF 16949)与ERP融合

- 采购环节:RP嵌入质量管控模块,自动筛选合格供应商,并进行原材料质量检测,确保不合格品隔离并反馈供应商改进。

- 生产环节:ERP与MES集成,实时采集生产数据并分析质量波动,超出控制范围时系统预警,保障生产稳定性和一致性。

- 生产管理体系(精益生产)与ERP协同

- ERP根据销售订单、需求预测和产能,制定精确生产计划,优化设备、人员和物料分配,减少浪费,确保生产均衡化。

- 供应链管理体系(准时制采购JIT)与ERP整合

- ERP整合供应商管理、采购、库存和物流,自动生成采购订单并与供应商系统对接,确保按JIT准时交付,降低库存成本,提高供应链效率。

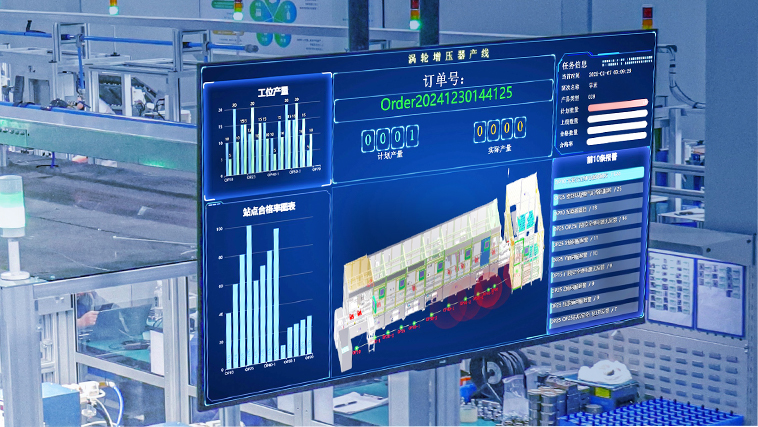

MES系统

- 质量管理体系(IATF 16949)在MES中的落地

- 毅合捷MES系统实时采集质量数据,利用SPC技术监控工艺稳定性,支持预警和全流程追溯,确保质量一致性和可追溯性,提高可靠性。

- 生产管理体系(精益生产)与MES的协同优化

- MES优化排程、资源分配和浪费控制,通过可视化看板和设备集成,实时监控进度、响应异常,提高自动化、降低成本、增强竞争力。

- 供应链管理体系(准时制供应与追溯)在MES中的体现

- MES与ERP联动,实现准时供应、精准预测需求并优化配送,记录批次,确保全链条可追溯,快速定位质量问题,提高响应效率。

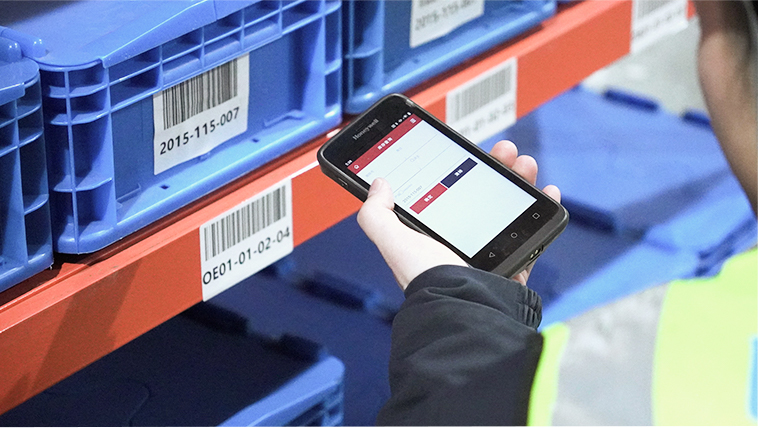

WMS系统

- 入库管理精细化

- 毅合捷WMS系统为每批次零部件创建入库任务,自动分配货位,结合条形码和RFID确保准确性。与质量管理系统对接,合格品入库,问题品隔离或退货,所有检验数据可追溯。

- 出库与配送精准化

- WMS根据需求和订单优化出库路径,确保按时准确配送。与MES和ERP协同,优先调度库存应急订单,符合包装和运输标准,提高客户满意度。

- 与AGV系统的集成

- WMS与AGV集成,通过标准接口调度任务和共享数据,AGV优化路径,高效完成搬运作业,提升仓储效率。

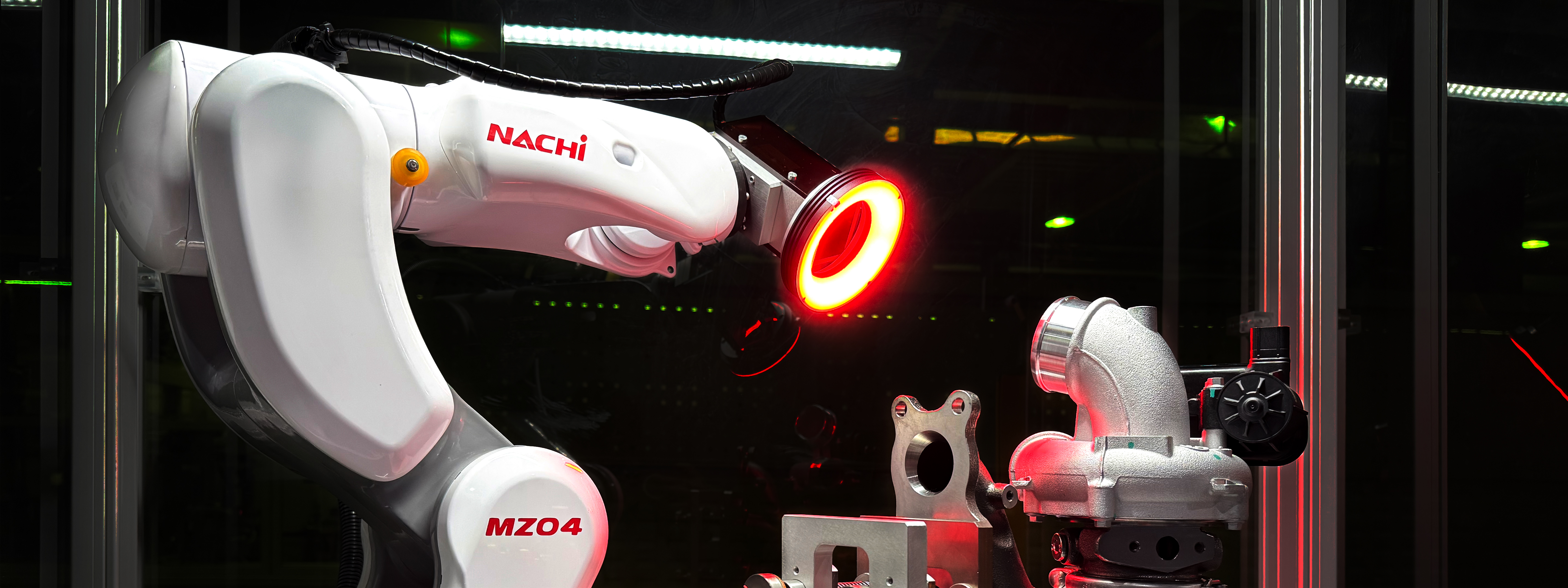

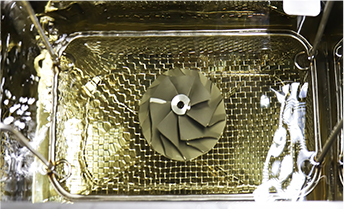

毅合捷开发了精湛的生产工艺流程,并配套一流的自动化设备,用于高精密加工、组装工艺以及精细化控制。核心工艺涵盖涡轮加工及平衡、核心部件装配及平衡、整机装配及测试。通过持续优化和工艺创新,确保不同批次的产品更稳定和可追溯,获得精细生产控制的同时为客户提供高标准化的产品品质。

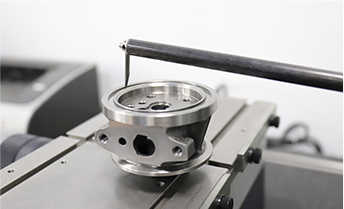

涡轮加工及平衡

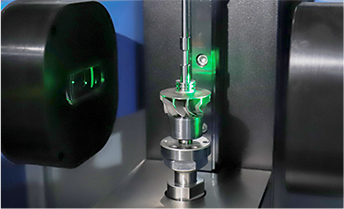

- SWA产线为毅合捷依据自身工艺流程结合众多国内外一流品牌设备组合开发而成。包括英国CVE电子束焊接设备、日本OKUMA磨床以及德国SCHENCK动平衡设备等。其主要工艺为焊接、探伤、磨削、尺寸测量、动平衡等。

- SWA产线采用高精密的电子束真空焊接搭配自动超声波探伤,确保每件产品焊接的可靠性;金刚滚轮一体式磨削工艺搭配自动尺寸测量以及自动平衡&去量工艺,确保每件产品的一致性及合规性。

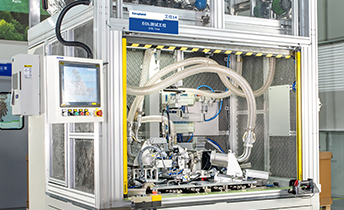

核心部件装配及平衡

- CHRA产线为毅合捷联合国内前沿供应商并搭配意大利CEMB动平衡设备共同开发而成。其主要工艺为核心部件预装、装配、测试、动平衡等。

- CHRA产线的每个生产步骤均采用电脑控制,根据工艺路线实时提示生产步骤、记录生产过程。自动报警系统、自动取料系统、自动装配系统、自动防漏系统、自动检测系统搭配自动平衡及去量工艺,确保每件产品的一致性及合规性。

整机装配及测试

- FA产线为毅合捷联合国内前沿供应商共同开发而成。其主要工艺为压壳预装及检测、压壳&涡壳&核心部件装配、执行器标定、气密性检测、外观呈像检查等。

- FA产线的每个生产步骤均采用电脑控制,根据工艺路线实时提示生产步骤、记录生产过程。自动报警系统、自动取料系统、自动装配系统、自动防漏系统、自动标定及检测系统,确保每件产品的一致性及合规性。

毅合捷基于IATF16949质量管理体系构建七大管理体系,并推动持续改进。公司在项目开发、供应商、进料过程、生产过程、出货过程、客户沟通与服务等环节实施全流程质量控制。同时拥有1200多平米的计量实验中心,配备全球先进检测设备进行产品检测和试验验证,确保产品质量稳定可靠。

体系构建

质量保证

毅合捷遵循IATF16949质量管理体系标准,从项目开发、供应商、进料过程、生产过程、出货过程以及客户沟通等全流程开展质量策划和管控,确保质量管理系统的合规性和有效性。

通过收集客户反馈、分析不良品案例和组织质量圈活动等途径,毅合捷持续推动质量改进,采取有效措施,精准识别和解决质量问题,确保产品质量的稳定性和一致性,不断满足并超越客户期望。

项目开发质量保证将质量问题进行前移,通过对试销产品进行系统化的分析,建立潜在的试销模式诊断系统,通过制定DFMEA和PFMEA,在开发阶段将能够遇见的质量风险降到最低。

项目开发质量保证将质量问题进行前移,通过对试销产品进行系统化的分析,建立潜在的试销模式诊断系统,通过制定DFMEA和PFMEA,在开发阶段将能够遇见的质量风险降到最低。 供应商质量保证强调从源头控制质量,并贯穿整个供应链,以确保产品和服务满足客户要求。目标是通过与供应商建立紧密合作关系,确保供应商提供符合质量要求的产品和服务,并共同提升供应链的整体质量水平。

供应商质量保证强调从源头控制质量,并贯穿整个供应链,以确保产品和服务满足客户要求。目标是通过与供应商建立紧密合作关系,确保供应商提供符合质量要求的产品和服务,并共同提升供应链的整体质量水平。 进料过程质量保证强化过程中的质量管理,在原料采购过程中,对供应商提供的产品进行严格的来料检验,定期对供应商进行现场审核并督促改进,避免了原料供应阶段的质量风险。

进料过程质量保证强化过程中的质量管理,在原料采购过程中,对供应商提供的产品进行严格的来料检验,定期对供应商进行现场审核并督促改进,避免了原料供应阶段的质量风险。 生产过程质量保证在生产过程中,我们通过对员工质量意识的培训,鼓励发现不良品和杜绝不良品在生产线上的流转,同时在生产线上充分利用防错技术,用简单、可视的方式降低出错概率。

生产过程质量保证在生产过程中,我们通过对员工质量意识的培训,鼓励发现不良品和杜绝不良品在生产线上的流转,同时在生产线上充分利用防错技术,用简单、可视的方式降低出错概率。 出货过程质量保证在产品出货过程中,除了正常的产品检测,细化到对产品的防护、运输方法进行规范化控制,防止产品在运输过程中出现质量问题。

出货过程质量保证在产品出货过程中,除了正常的产品检测,细化到对产品的防护、运输方法进行规范化控制,防止产品在运输过程中出现质量问题。 服务与客户沟通质量保证倡导持续改善的理念,着眼于发现问题、搜集问题、碰到客诉的过程中,运用8D report的方法,持续改善产品质量。

服务与客户沟通质量保证倡导持续改善的理念,着眼于发现问题、搜集问题、碰到客诉的过程中,运用8D report的方法,持续改善产品质量。

检验设备

毅合捷计量实验中心配备了国内外引进的一系列高精尖测试设备。实验室占地1200㎡,内设来料检测、机械性能检测、光谱分析、电控阀检测及清洁度检测五大专业试验室。

通过先进的仪器设备精准测量产品关键参数,确保产品满足行业规范和客户标准,也为后续性能提升、工艺改进及技术突破提供实验依据。

HEXAGON 三坐标测量仪

HEXAGON 三坐标测量仪 MAHR 粗糙度轮廓仪

MAHR 粗糙度轮廓仪 TCI-XA 清洁度颗粒检测系统

TCI-XA 清洁度颗粒检测系统 WAW-600D 伺服万能试验机

WAW-600D 伺服万能试验机 SPECTRO 光谱仪

SPECTRO 光谱仪 HOMMEL 光学量仪

HOMMEL 光学量仪